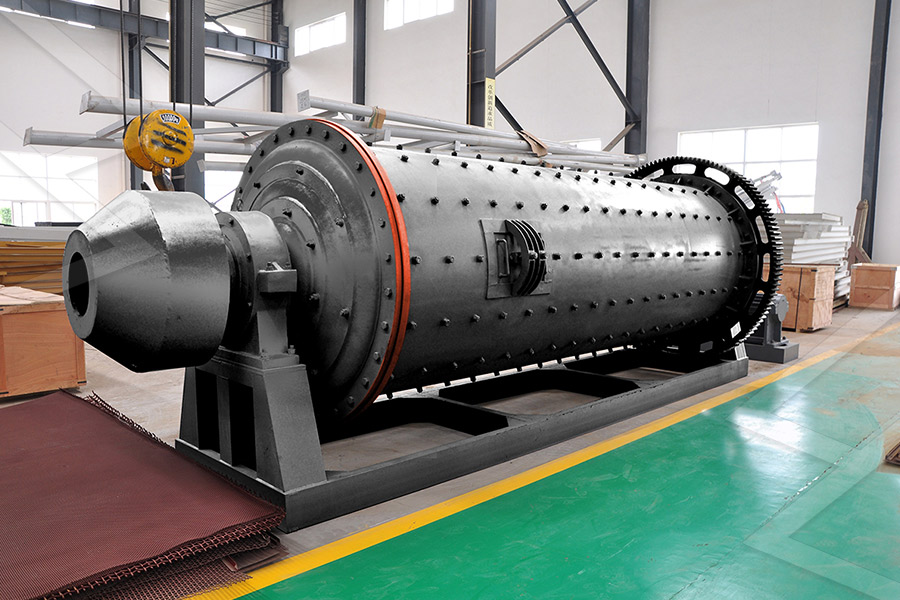

95磨加载杆断裂

.jpg)

磨煤机加载杆断裂原因分析及防范措施百度文库

2023年1月3日 摘要:华能南通电厂二期机组使用的由恒速电动机驱动MPS—89G型中速运行磨煤机,发生加载杆断裂缺陷,检查发现上部加载杆局部产生细小裂纹(疲劳裂纹),逐步扩大至 2020年10月15日 摘要:某电厂采用ZGM95QG型磨煤机,在该设备运行的过程中先后产生了较多的故障,如风环出现严重的磨损、液压加载杆出现断裂、液压油系统出现漏油、下架体出现漏 中速磨煤机常见故障与解决对策研究中国期刊网2017年8月4日 本文针对ZGM型中速磨煤机拉杆断裂原因,进行分析研究并提出防范措施,最终解决了拉杆断裂难题, 提高了锅炉运行的安全稳定性。 【关键词】:磨煤机;拉杆;断裂原 关于 ZGM123 型中速辊式磨煤机拉杆断裂分析研究2021年8月2日 该设备运行数年内多次出现拉杆断裂现象,近期该厂煤磨磨辊加载压力瞬间由11MPa下降至44MPa,随后又迅速回升到103MPa,巡检人员到现场查看后发现煤磨西北侧 煤磨机拉杆断裂原因分析李帅 道客巴巴

磨煤机加载拉杆失效分析 道客巴巴

2015年8月9日 结果表明,加载拉杆的断裂为弯曲疲劳断裂。 拉杆经调质处理后进行大深度的机加工降低了表面材料的强度,表面尖而深的车加工沟痕引起局部的强烈应力集中,使拉杆的承 有三种方法可以解决这个问题:一个是调整煤磨机的操作模式,并优化液压油压和煤之间的相应曲线,以防止液压油负载功率太大;另一个是固定煤磨机三角架以防止偏转,从而避免液压装载 中速磨煤机常见故障与应对措施百度文库煤磨机拉杆断裂 原因分析 李 帅,王永革,刘 鹏,范子健 Fracture analysis of pull rod of coal mill LI Shuai, et al 摘要 图/表 参考文献 相关文章 (0 煤磨机拉杆断裂原因分析【 摘要] 某电站磨煤机磨辊发 生断裂 ,为 了查清断裂原 因,对断裂磨辊进 行化学、力学性能、金相 分析 ,结果表 明:热 处理 工艺控制不 当使磨辊组织性能达不到要 求 ,在 运行工况 中产 磨煤机磨辊断裂失效分析百度文库

ZGM123G型磨煤机拉杆断裂技术分析 百度学术

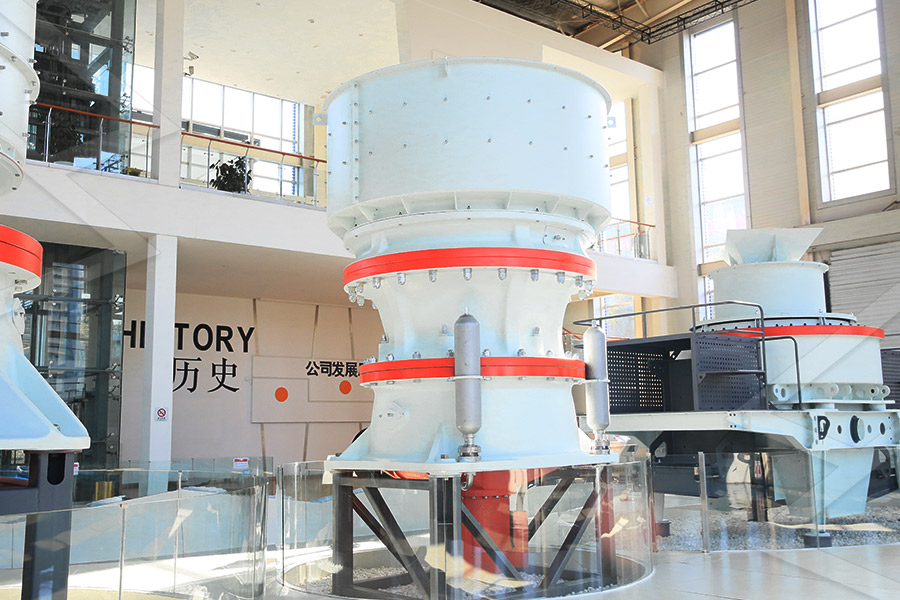

摘要: 通过介绍平圩三期ZGM123G型磨煤机配套液压加载拉杆在运行中频繁断裂原因进行研究和分析,技术上改型拉杆的变径直径,加强磨煤机的预防性检查力度,并提出拉杆探伤检测 关键 2013年4月20日 自 2007 年 9 月 底机组投运以来,磨煤机拉杆多次发生断裂。 因拉杆密封内进入煤粒后与拉杆摩擦引 起拉杆磨损,造成空隙加大,从而使拉杆密封不严和磨煤机漏粉 [23],为 ZGM113G型中速辊式磨煤机拉杆断裂分析 道客巴巴浅析抽油杆断裂原因分析与预防24 增加缓蚀阻垢剂为了预防抽油杆出现偏磨腐蚀可以向套管中增加缓蚀阻垢剂来预防套管腐蚀,结垢。缓蚀阻垢剂中的缓蚀成分是极性与非极性基团通过不同的排列组合而形成的保护膜,可以起到明显的缓蚀作用。缓蚀 浅析抽油杆断裂原因分析与预防百度文库2021年8月2日 该设备运行数年内多次出现拉杆断裂现象,近期该厂煤磨磨辊加载压力瞬间由11MPa下降至44MPa,随后又迅速回升到103MPa,巡检人员到现场查看后发现煤磨西北侧拉伸杆没有上升下降的动作,在确认液压站三个液压缸和磨主机磨盘运行正常以及其他地方均煤磨机拉杆断裂原因分析李帅 道客巴巴

40Cr钢加载油缸上耳环断裂原因分析 道客巴巴

2012年11月9日 40Cr钢加载油缸上耳环断裂原因分析屈伸 张哲峰 田继丰 中国科学院金属研究所失效分析中心 沈阳 摘要 通过断口观察、显微组织分析、化学成分分析、力学性能检测以及后续的验证实验对40Cr钢耳环杆部断裂失效原因进行了分析。结果表明 失效件没有进行调质处理 显微组织中存在着大量的网状 2017年8月4日 处理,保证内部机壳、防磨材料完好,减少磨辊加载冲击力。同时对磨辊三角架中心进行检查调整,减少磨辊加载时冲击 产生剪切应力。参考文献: [1]ZGM123型中速辊式磨煤机使用说明书,北京电力设备总厂2012(03)关于 ZGM123 型中速辊式磨煤机拉杆断裂分析研究2020年2月11日 维普资讯htp热电技术2007年第4期,总第96期,MPS型黁煤机拉杄断裂原因分析及对策宁国睿北京国华电力技术研究中心有限公司,河北燕郊摘要通过对影响MPS型靡煤机拉杆频紧断裂的因素进杆断裂现象见表1,给检修人员的更换工作带来极MPS型磨煤机拉杆断裂原因分析及对策pdf WDFXW文档分享网2022年3月2日 由此可见,杆头最小截面处的拉应力远远小于杆头材料的许用拉应力,杆头发生断裂不单纯是拉应力作用所致。 液压缸及摇臂结构实际工作状态如 图1 所示,磨辊碾压物料上下起伏致使液压缸活塞杆随之不断伸缩,此时,杆头以摇臂轴为圆心沿弧线左右摆动,即杆头杆端亦承受 技术 立磨液压缸杆头断裂原因分析及改进 液压汇

.jpg)

MPS中速磨煤机简介及常见故障分析 百度文库

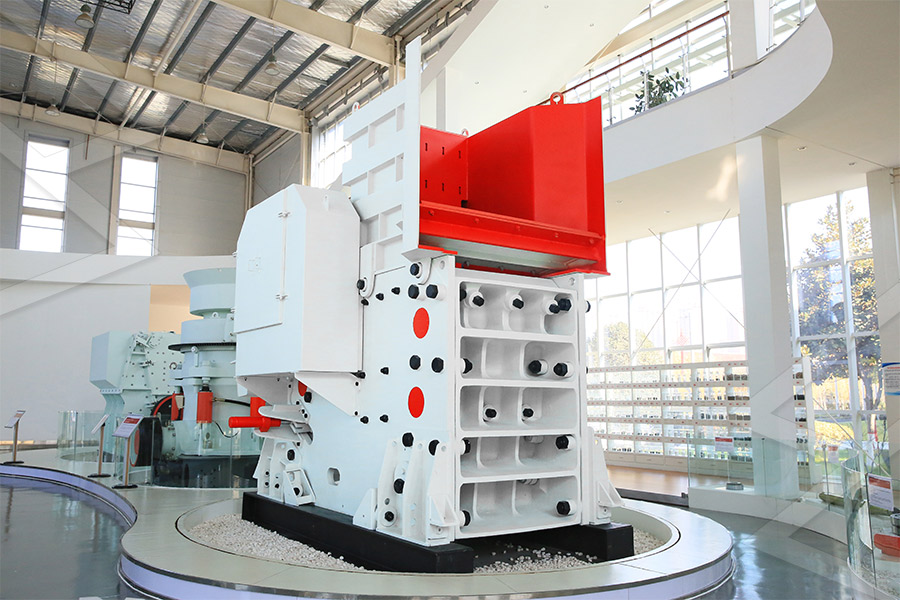

加载拉杆在制造和加工过程中由于处理不当会产生缺陷,比如存在细微裂纹、局部应力集中等现象,加之在磨煤機运行期间,加载拉杆同时受到垂直和切向交变外力的作用,如果之前存在裂纹,会使裂纹不断扩散,最终导致加载拉杆断裂的事故。因此,在加载拉杆2021年7月1日 22 液压加载杆断裂 ZGM95QG型磨煤机投入使用后,液压装载杆断裂多次,这严重影响了煤磨机的正常运行。调查后,发现液压装载杆的断裂部分主要在底盘的退刀凹槽部分。该分析表明,该部分的应力过于集中,导致装载杆的疲劳裂纹。中速磨煤机常见故障与应对措施中国期刊网2011年2月24日 磨煤机磨盘直径为 113cm, 设 计 煤 粉 细 度 R 90 为 10%, 磨 煤 机 3 个 磨 辊 互 成 120°,碾磨力由液压加载系统产生(见图 1)。 造成拉杆焊缝断裂的具体原因可以归纳为:① 拉杆尺寸大则刚度大,拘束应力大,焊后冷却速度快, 焊接应力大,尤其是头道焊缝;②补焊层薄,冷却速度 过快;③焊前预热或者焊后热 ZGM113G型中速辊式磨煤机拉杆断裂分析百度文库抽油杆断裂的原因分析3根抽油杆的断裂位置均发生在距端头150~170mm的杆部,有明显规律性。 在生产现场了解得知,抽油杆断裂位置是头部锻造加热的过渡区,由于头部锻造采用中频感应加热,加热时过渡区温度梯度较大,加上过渡区组织转变的不同步,残余在过渡区的热应力、组织应 抽油杆断裂的原因分析百度文库

磨煤机变加载系统说明书 百度文库

系统发出变加载运行指令信号,磨煤机变加载运行时:手动换向阀手柄置于左位,电磁换向阀在左位!油泵从油箱中吸油,油液经切换阀,滤油器,单向阀,手动换向阀,电磁换向阀,主油路进入加载油缸有杆腔为磨辊施加碾磨压力。摘要: 针对LMS464矿渣立磨加压油缸活塞杆在生产过程中发生断裂,进行了相关的理化检验和分析采用断口形貌和化学成分分析等方法对加压油缸活塞杆的断裂原因进行分析根据活塞杆断裂的实际情况和材料的焊接性能,制定了具体的焊接修复工艺经过近半年的运行,设备状况良好结果表明: 立磨加压油缸活塞杆断裂原因分析及处理 百度学术内容提示: 第 36 卷 增刊 Vol36 Sup 2011 年 9 月 HEAT TREATMENT OF METALS September 2011 40Cr钢加载油缸上耳环断裂原因分析 屈 伸,张哲峰,田继丰 (中国科学院金属研究所失效分析中心,沈阳 ) 摘 要:通过断口观察、显微组织分析、化学成分分析、力学性能检测以及后续的验证实验对 40Cr钢耳环杆部 40Cr钢加载油缸上耳环断裂原因分析 道客巴巴2020年10月15日 22 液压加载杆断裂 自该磨 煤机投入使用之后,其液压加载杆出现了多次断裂现象,对磨煤机的正常运行造成了极大的影响。通过对造成加载杆出现断裂问题的因素进行分析,发生断裂的部位大多位于加载杆端部的退刀槽处。究其原因,发现退刀 中速磨煤机常见故障与解决对策研究中国期刊网

立磨液压系统易出故障?管路振动、控制阀失灵的原因及解决

2020年3月5日 图1 管道振裂及漏油现象 故障原因: 现场观察,磨机在加压落辊时,通常在5~65MPa之间,这个阶段管道振动最厉害。观察发现随着加载压力上升,料层的稳定性也在发生变化,造成油缸活塞杆上下运动频率增加。2017年1月16日 但在生产运行中制造厂的规定并没有得到严格的执行,变加载油压经常在12MPa左右运行,有时甚至能达到13MPa,引起了一系列的不良反应,比如磨煤机负荷畸高,筒壁、磨辊、磨盘、煤粉管道磨损严重,拉杆断裂频繁,减速机受力异常等等,所以加载油压不能磨煤机拉杆断裂原因分析doc2021年12月10日 手柄摇杆断裂修复全过楼主去年在拼多多上买了个手柄,本来是想连上班摸鱼玩射击游戏的,后面感觉没意思就放着吃灰了。最近跟家里面沟通一下把手里面项目做完辞职在家打算考研,就有时间玩大学没通关的巫师三了,不得不说,手柄躺着玩手柄摇杆断裂修复全过程 百度贴吧中速磨磨辊连接杆断裂原因及维修技术总结二、施工步骤1、磨辊连接恢复11如图2所示,由于磨辊处于错位状态,恢复时要用千斤顶将磨辊顶到原来的位置后进行连接。先用10t千斤顶横向顶磨辊下中速磨磨辊连接杆断裂原因及维修技术总结百度文库

液压缸活塞杆断裂原因分析百度文库

液压缸活塞杆断裂原因分析颈缩阶段(D E) :经过最大抗拉强度之后,材料抗拉性能急剧下降,很快便发生断裂,断裂后塑性变形永久地保留下来,可用断后伸长率A和断面收缩率Z来衡量,即:式中:L u——试样的断后标距;S u——试样的断口面积。(1 2008年7月31日 第3期 王兆希等:厚度与加载速率对铁索体钢断裂韧性影响的SP压杆法实验研究 221 2 实验结果 2.1载荷~中心位移曲线 如图2所示,SP压杆法断裂实验的载荷位移曲线一般可以根据变形过程分为四个阶段[6’251:弹性 弯曲,塑性弯曲,薄膜伸张,开裂破裂。厚度与加载速率对铁素体钢断裂韧性影响 的SP压杆法实验研究’本技术规范书提出3件MPS中速磨煤机加载油缸(即型号为:力士乐液压油缸,缸径为110mm)的修复,按3件报价。 31检修加载油缸活塞、导向套的密封结构,将油缸的密封件拆除。 32更换油缸内部所有的防尘圈、U型密封、K型特康斯特封、耐磨环、O型圈磨煤机加载油缸修复技术规范书 百度文库2016年6月13日 第36卷增H金属热磨谨训36s"垫l堕!!j!!塑!!!生坚!!!Q!望!!坚!型!!堕型140t2r钢加载油缸上耳环断裂原因分析屈伸,张哲峰,田继丰中国科学院金属研究所失效分析中心,沈阳摘要:通过断u观瓤轻微组织分析、化学成丹分折、山学性能榆d以&后续的骑lm宴骑时40cr钢耳环杆部断裂 40Cr钢加载油缸上耳环断裂原因分析 豆丁网

塔河油田稠油有杆泵井杆断裂研究与治理对策

2.3 杆断裂原因的综合认识 (1)目前塔河油田采油二厂抽油杆断裂至少 受4种因素影响:高载荷及高交变载荷、杆柱弯曲 应力、硫化氢腐蚀及硫化氢氢脆。高载荷及高交变 载荷是杆断裂的主要因素,硫化氢腐蚀、氢脆及弯 曲偏磨是杆断裂的次要因素。影响了机组的正常运 行,因此,对于磨煤机液压加载系统的改造,有十分的必要性和紧迫性。 三、对 HP943/DYN 中速磨煤机加载系统改造(液压加载系统改造为弹簧加载系统) 1 拆除液压加载系统 (1) 拆除该台磨煤机上的所有液压管路,加载油缸及液压油中速磨煤机加载装置 百度文库2抽油杆偏磨断裂特点 高含水介质下,抽油杆偏磨断裂显著增加;泵挂越深,抽油杆偏磨断裂比率增大;抽油泵泵径增大,抽油杆偏磨断裂比率上升;高含水、深泵挂环境下,抽油杆偏磨断裂位置普遍上移。抽油杆偏磨力学分析与治理对策 百度文库2013年10月23日 本发明公开了一种双进双出钢球磨煤机螺旋推进器支撑杆加载装置,包括支撑杆,支撑杆上活动套设有弹簧座,弹簧座与弹簧座盖形成腔体;弹簧及弹簧上压套、弹簧下压套位于腔体内;弹簧下压套通过锁紧螺母实现与支撑杆的固定;支撑杆的下端面设置有螺纹孔,用于连接液压预加载装置的加载 CNB 双进双出钢球磨煤机螺旋推进器支撑杆加载

磨煤机拉杆断裂原因分析百度文库

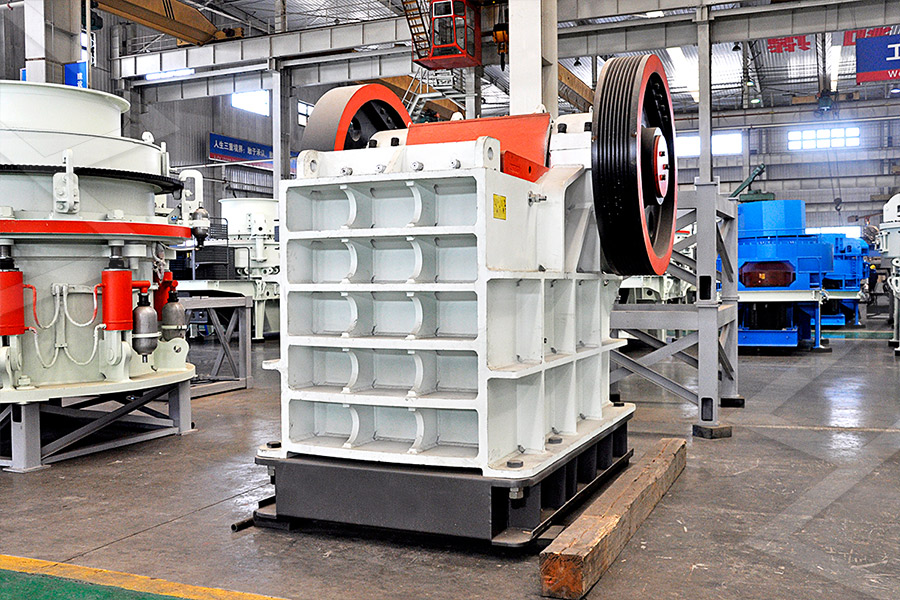

磨煤机拉杆断裂 原因分析 一、设备情况简介 我公司磨煤机是北京电力设备总厂生产的 ZGM113G 型中速辊式 磨煤机。其拉杆机构起到连接在三角压力框架和筒体上、支撑三个磨 辊装置及对磨辊装置施加 515MPa 的碾磨压力的作用。完整的拉杆 机构由上拉杆 在Hopkinson杆加载的断裂试验中要得到可靠的断裂韧性,必须满足2个基本假设,即一维应力波,应力平衡。本节通过对试样裂尖两端单元的应力分析(图9)和试样与入射杆和透射杆接触两端的动载荷比较结果(图10) SHTB加载紧凑拉伸试样断裂韧性测试仿真百度文库2015年9月17日 最终磨煤机运行按说明书要求,ZGM50 磨 控制变加载压力<10Mpa;ZGM65 磨控制变加载压力<103Mpa。 62 热电厂机务检修部门对磨煤机逐台进行检查,对磨煤机拉 杆容易断裂部位进行宏观及超声波探伤检查,发现拉杆有疲劳裂 纹等情况时采取更换新拉杆的磨煤机拉杆断裂原因分析 豆丁网2020年4月9日 立磨结构复杂,维护工作要求高,操作难度大,一直是制约生产稳定运行的难题。本文针对该立磨生产过程中出现的辊套炸裂、密封压盖螺栓断裂的问题,提出了技术改造措施,消除了隐患,降低维修成本,提高设备可靠性。立磨密封压盖螺栓断裂、辊套炸裂的原因分析及解决措施 知乎

.jpg)

油缸断裂故障分析及改进措施百度文库

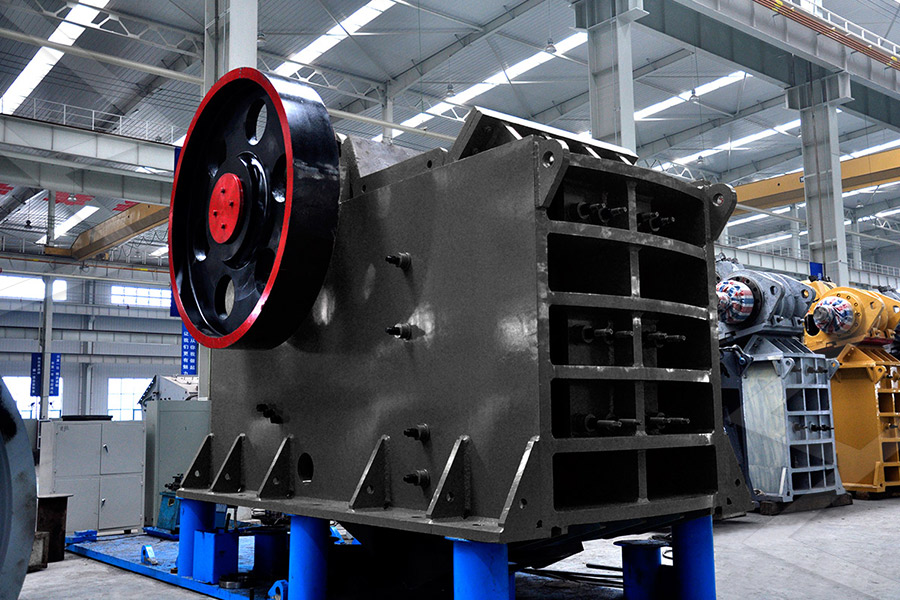

油缸出现的主要故障包括油缸漏油和活塞杆断裂两大 类,其中前期故障以油缸漏油为主,漏油又分为杆漏和内 漏两种 ;随着油缸使用时间不断增加,发生的故障多以活 塞杆断裂为主,断裂形式分为油缸的杆头焊接部位及螺纹 部位断裂和油缸的活塞杆中部断裂等2023年10月26日 摘 要:某工程机械油缸活塞杆在使用初期即发生一次性脆性断裂,通过宏观分析、化学成分分 析、硬度测试、断口分析及金相检验对活塞杆断裂失效的原因进行了分析结果表明:热处理工艺 不当使该活塞杆中出现网状铁素体和魏分享:油缸活塞杆断裂原因分析表面断口组织2016年6月10日 MPS225型中速磨煤机拉杆断裂原因分析及解决办法断裂,分析,拉杆,磨煤机拉杆,型中速,MPS,原因分析及,磨煤机,分析拉杆, 中速磨煤机 文档格式:pdf 文档大小: 54923K 文档页数: 6 页 顶 /踩数: 0 / 0 收藏人数: 0 评论次数: 0 文档热度: 文档分类 MPS225型中速磨煤机拉杆断裂原因分析及解决办法 豆丁网2023年10月26日 活塞杆是油缸中传递动力的重要组件之一,其 质量的好坏直接关系到油缸使用的安全性[1]活塞 杆服役过程中受力复杂,一旦发生断裂,很容易造成 严重事故某工程机械油缸活塞杆采用45钢为原 材料,直径为90mm,其主要加工及热处理工艺为: 粗车→调质→粗车→表面淬火→粗磨→摩擦焊→精 磨→抛光→ 分享:油缸活塞杆断裂原因分析 百家号

磨煤机磨辊断裂失效分析 豆丁网

2015年3月18日 为了查清磨煤机磨辊断裂原因,对断裂磨辊进 行化学分析、力学性能分析、金相分析。11磨辊化学成分试验对断裂磨辊进行化学试 验分析结果见表1。表1磨辊化学成分 % 力学性能实验结果表明材料抗拉强度和屈服强 度偏低,不满足技术要求。13断裂磨辊宏观2010年10月3日 响应曲线。利用柔度变化率方法确定起裂时间, 分别得到在两种加载速率下CFRP 、GF RP 层板的动态断裂韧性。结果表明, 随着加载速率的提高, 这两种复合材料的断裂韧性降低。关键词: Hopkinson 杆; 复合材料; 动态断裂韧性; 加载速率; 柔度变化率方法冲击载荷下 CF RP 及 GF RP 层板断裂韧性的研究某批调质处理的45钢装载机转向油缸活塞杆在服役过程中发生了多起耳环根部断裂事故,并在机器运转过程中活塞杆杆体发生了弯曲。通过断口形貌、显微组织观察,化学成分分析及力学性能测试等方法对活塞杆耳环根部的断裂原因进行了分析,并采用有限元软件对活塞杆的服役情况进行了模 某装载机转向油缸活塞杆断裂原因2017年8月25日 造成抽油杆断裂的主要原因包括疲劳、使用不当、锻造热影响等。 二、造成抽油杆疲劳断裂的原因 1锻造热影响 锻造热形成的影响区位置在距离外螺纹接头断面 250 毫米以内的抽油杆杆体。 据有关数据统计,锻造热影响区造成的抽油杆断裂概率超过 60%。也抽油杆疲劳断裂原因分析及治理百度文库

.jpg)

磨煤机拉杆断裂原因的探讨百度文库

2015年5月7日 磨煤机拉杆断裂原因的探讨而拉杆断口的最大拉应力=388Mpa>许用所以拉杆处于一种不安全的工作状态,并最终断裂。4最大加载油压的选择为了保证拉杆在安全状态下工作,有必要对允许最大加载油压进行计算,根据北京电力设备总厂《ZGM65 型